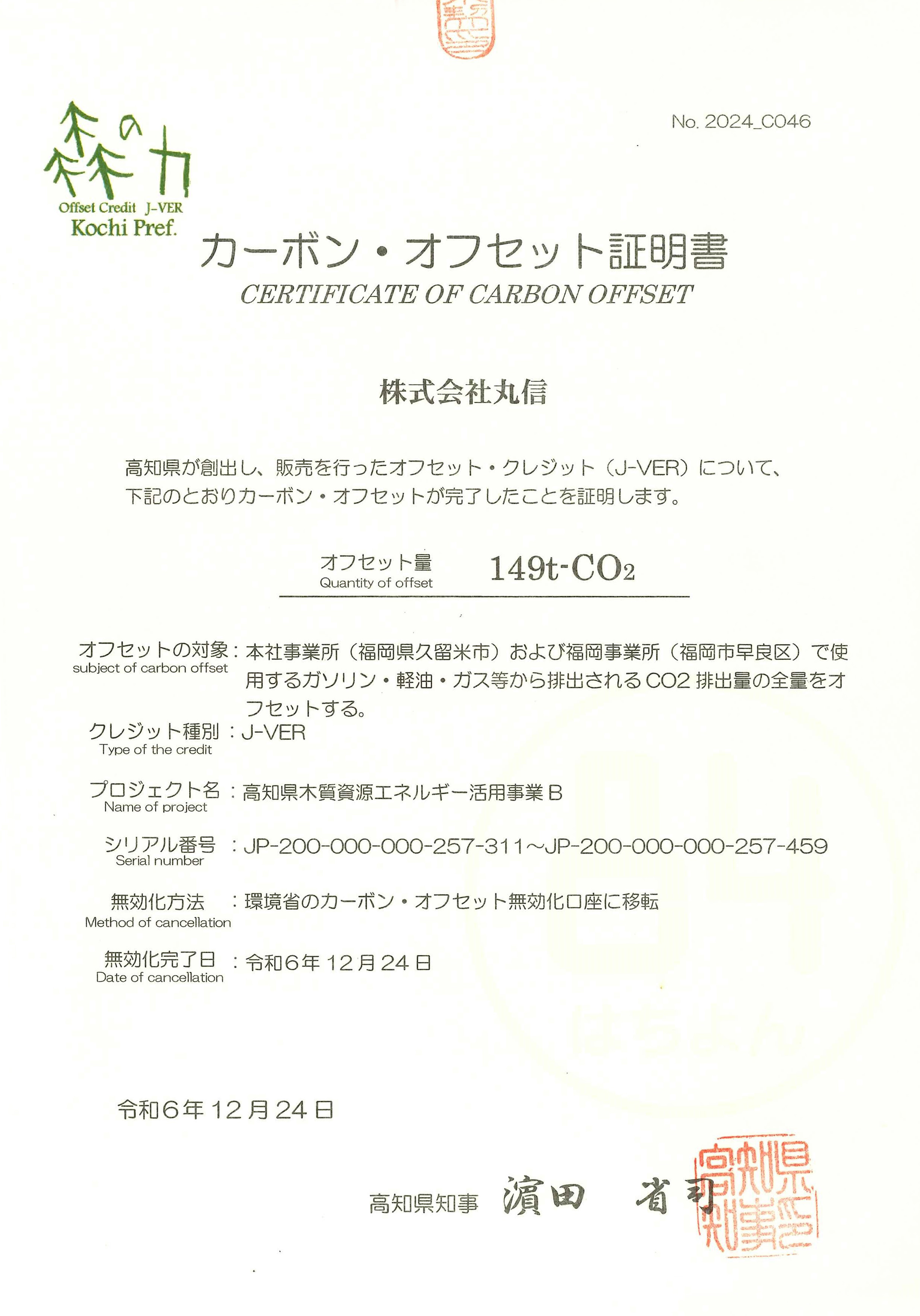

当社のシール・ラベル、パッケージ等の印刷工場を含む本社事業所は、二酸化炭素(CO₂)排出量が実質ゼロ(※)となる仕組みで運用しています。 本社事業所で使用する全ての電力を再生可能エネルギー(再エネ)に切り替え、社有車のハイブリッド化等を進めることでCO₂削減を行い、 どうしても削減することできないCO₂については排出権(J-クレジット)を購入することで相殺、 これにより本社事業所のCO₂排出量を実質ゼロとすることができました。 ※「サプライチェーン排出量」のスコープ1およびスコープ2が対象。「サプライチェーン排出量」については下記のサイトをご参照ください。

グリーン・バリューチェーンプラットフォーム(環境省公式サイト内)

(環境配慮の文章例)

「パッケージ(PACKAGE)」以外にも製品タイプに合わせて「ラベル(LABEL)」「紙(PAPER)」等が表示できます。

「パッケージ(PACKAGE)」以外にも製品タイプに合わせて「ラベル(LABEL)」「紙(PAPER)」等が表示できます。※表示する項目はお客様のご要望に応じて①②③いずれの組み合わせも可能です。

| 電力消費量(2023/1~12):3,026,227kWh | CO₂換算:0t※CO2削減プランによりCO₂フリー |

| ガソリン・軽油使用量(2023/1~12):48,726L | CO₂換算:117.2t |

| ガス使用量(2023/1~12):11,438kg | CO₂換算:30.9t |

| CO₂排出量:計 148.1t J-クレジット購入:計 149t | |

| CO₂排出量(実質):0t |

カーボンゼロに関する当社の主な取り組みについては以下の通りです。

Scope1

自社で所有する設備や車両などを発生源とする「直接排出」が対象です。移動や運搬にともなう自社所有車両の排気ガスや自社で使用する燃料関連が該当します。 社有車のハイブリッド化 かっぱの森Jークレジット(CO₂排出権)購入Scope2

外部の企業や組織から購入した電気・熱等を自社で消費する「間接排出」が対象です。契約している電力会社の電力やガス会社のガスの使用が該当します。 再生可能エネルギー 印刷乾燥用UVランプのLED化Scope3

サプライチェーン全体で発生するCO₂のうち、スコープ2を除く「間接排出」が対象です。出張、調達、廃棄物処理、製品使用や最終処分等に関連するも全てのものが該当します。 FSC®認証紙を利用した環境配慮製品の製造 RPF(リサイクル固形燃料)化 低環境負荷トレーの推奨 兼用木型の有効活用その他の取り組み

「再エネ100宣言 RE Action」で目標設定