国際標準化機構(ISO)が発行する、品質マネジメントシステムに関する国際規格です。当社は2001年に取得いたしました。 これを基盤に、「品質管理」「品質保証」だけでなく、より良い製品(サービス)を提供し、顧客満足の向上に努めます。PDCAサイクルで問題点を改善し、お客様のお役に立てる工場を目指します。

ISO国際標準に準拠し、日本のオフセット枚葉印刷における印刷色の標準である「Japan Color」に基づいて、安定した印刷が行えることを認証するものです。

それぞれの印刷機には色の特性や色のクセがあるため、入力から出力まで一貫して色再現性を確認するためのカラーマネジメントシステム(CMS)を導入しています。簡易色補正を行うためのインクジェットプリンター等を備えており、本印刷を行う前にある程度、ご希望に近い色見本で印刷イメージを確認することが可能です。

使用する素材によって色沈みやインクの乗り具合が異なる場合は、ベースとなるインクを作る必要があります。 当社では、インキを調合するCCM(コンピューター・カラー・マッチング)を各工場に備えており、熟練の技術者によりお客様のご要望に応えるインキ調色を行うことができます。 過去の豊富な調色データを管理しているため、さまざまな色を再現することができます。

※当社では、DIC、TOYO、PANTONEなどカラーガイドチップを全て取りそろえております。ご希望の色や、特に注意してほしい色などがありましたら、色見本帳のメーカー(第〇〇版)、色チップの番号をお知らせください。製造された時期によって、微妙な色の違いや色チップの追加・配色等がありますので、第〇版かも伝えていただくことで、仕上がりのイメージにより近付けることができます。

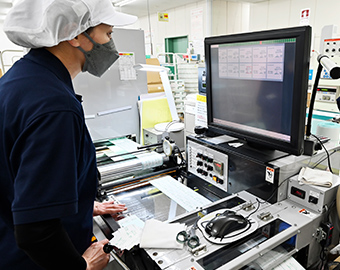

印刷前には原稿の二重チェックを行います。原稿に記載してある文字の誤字・脱字や、指示通りの修正がなされているか、また食品関連の原稿では有資格者により食品表示のチェックまで行います。目視による校正の後は、デジタル検版を使用して、予期せず変更された箇所のチェックも行っています。

高い品質レベルが要求されるラベル・シールでは、画像処理による検品機を駆使し、僅かなピンホールや印刷のズレ、汚れまで確実に検知し不良品を工場から出さない体制を整えています。

※印刷機によっては対応していない場合もあります。

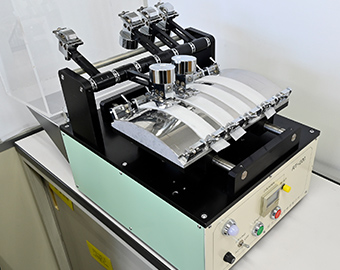

卓上検査装置はラベルをスキャンして読み込み、インキ飛び、ピンホール、汚れ、異物など不良品を識別します。インラインでの品質検査までは不要なお客様に適した卓上タイプの検査装置です。

※オプションです。

打抜加工が終了した製品(ブランク)を表裏のCCDカメラにより、小さな汚れ・飛び・水落・かすれ・キズ等の印刷不良を瞬時に検査することができます。検査レベルに合わせて合否判定を行い、適合しない製品は自動的に排出される仕組みです。

※オプションです。

高い品質が求められるパッケージ印刷向けの紙面検査装置です。わずかなピンホールや汚れ、印刷機の油飛びといった不可避の問題を除去することで高品質の印刷を実現します。

※オプションです。

製品の耐摩擦性検査のための検査装置です。指定した加重で一定回数擦った場合の様子を確認できるため、輸送などによるパッケージ印刷の表面の擦れの状態をシュミレーションすることができます。

※オプションです。

温度や湿度変化、気圧等によって素材やインキの状態も変化します。インキは温度が低いと固く、温度が高いと柔らかくなるため、どちらに偏っても良い印刷物になりません。一方、紙は湿度が低いと静電気を帯びてしまうので、印刷する段階でほこりを吸い付けて印刷傷の原因になります。年間を通して安定したラベル・シールを制作するために、工場内は印刷に適した室温(25℃)・湿度(55%)を保持できるように空調管理を行っているほか、エアシャワー、二重シャッター、捕虫機等で埃・虫等の侵入抑制も徹底しています。 また、「技術優良工場」認定工場として高い技術に裏付けされた品質管理や、より良い印刷環境を実現するために5S活動についても日々実践しています。

「技術優良工場」は、シール印刷工場の技術力向上を図ることを目的に、2017年、全日本シール印刷協同組合連合会が創設した認定制度です。認定を受けることで自社工場の技術力をPRでき、印刷品質の信頼にもつながることから、印刷会社の認証取得を促し、業界全体の技術力向上を図る狙いがあります。

認定を受けるには、同連合会が主催するシールラベルコンテストで「優秀賞」以上を受賞することが条件。丸信は、同制度がスタートした2016年の国内シールラベルコンテストにおいて、国内最高位となる「経済産業大臣賞」を受賞したことで、第1号(登録番号:0001)の認定登録工場となりました。

認定を受けると「認定証(銘板)プレート贈呈」、「認定マークの会社案内・ホームページ・名刺等への掲載」、「同連合会ホームページ上の認定工場一覧で掲載」、「全国会員名簿にも掲載」などの特典があります。 丸信でもシール工場にプレートを掲げ、ホームページや名刺等においても認定マークを表示することで、「技術優良工場」であることをPRするとともに、「技術優良工場」で働く企業の一員であることを自覚してもらい、シール印刷におけるさらなる技術力向上を図っています。

「技術優良工場」認定制度についてはこちら ⇒http://www.seal.gr.jp/news/170106.php

5Sとは「整理」「整頓」「清掃」「清潔」「しつけ」のSから始まる5つのキーワードからとった言葉で、近年製造業やサービス業では積極的に取り入れられています。

・「整理」…必要と不要を区別し、不要なものは処分する

・「整頓」…物の置き場所を明確にする

・「清掃」…掃除とともに点検する

・「清潔」…きれいな状態をキープする

・「しつけ」…ルールを守り、習慣にする

印刷現場環境の改善や業務効率化のため社内で専門のプロジェクトを立ち上げ、「一段上の5S活動」を目標に会社全体での5S活動に取り組んでいます。

各部門でリーダーを選出し、定期的な研修・指導を実施。

工場では毎日30分間、5Sに取り組む時間を設けています。

また各部門で1か月ごとににテーマを決定し、5S実施前後の報告を義務付けています。